جوشکاری قوسی با گاز محافظ (به انگلیسی: Gas metal arc welding) یا بهطور خلاصه GMAW نوعی فرایند جوشکاری قوسی با سیم جوش پیوستهاست، که در اوایل دهه ۱۹۵۰ ابداع شد.

در ابتدای اختراع فرایند GMAW از آن برای جوشکاری آلومینیم و از گاز آرگون برای محافظت آن استفاده میشد. به همین دلیل به آن جوشکاری MIG که مخفف عبارت Metal Inert Gas است (به معنای فلز گاز خنثی) گفته میشد. با ابداع روشهایی برای استفاده از گازهای CO2 و O2، انجمن جوشکاری آمریکا، عبارت GMAW را جایگزین عبارت MIG کرد.

اساس روش GMAW بر برقراری قوس الکتریکی میان الکترود (سیمجوش) مصرف شدنی و قطعه کار میباشد و قوس و حوضچه جوش توسط گاز بی اثر محافظت میگردد. این روش به دو صورت اتوماتیک و نیمه اتوماتیک قابل انجام میباشد. تمام فلزات و آلیاژهای مهم صنعتی مانند فولادهای کربنی، فولادهای کم آلیاژ، فولادهای زنگ نزن، آلیاژهای آلومینیم، مس، نیکل، در تمام وضعیتها با استفاده از این روش قابل جوشکاری میباشند.

تاریخچه فرایند

روشهای معمول در تکنولوژی جوشکاری را میتوان به دو صورت ذوبی و فشاری دستهبندی کرد:

1. جوشکاری ذوبی: جوشکاری ذوبی شامل روشهایی همچون قوس الکتریکی، الکترود دستی زیرپوردی، MIG/MAG, TIG، پلاسما، جوشکاری گاز، الکترواسلاگ، اشعه الکترونی و اشعه لیزری میشود.

2. جوشکاری فشاری: جوشکاری فشاری شامل جوش مقاومتی، اصطکاکی، مافوق صوتی، انفجاری و نفوذی میباشد.

جوشکاری TIG

جوشکاری TIG همان جوشکاری آرگون میباشد که از یک الکترود غیر مصرفی که معمولاً از جنس تنگستن است (به علت دمای ذوب بالای آن) جهت ایجاد قوس به کار میرود و گاز خنثی که همان آرگون است جهت محافظت از جوش استفاده میشود. در روش جوشکاری TIG معمولاً از سیم جوش جهت ذوب شدن و پر کردن منطقه جوشکاری بکار میرود.

جوشکاری MIG/MAG

جوشکاری MIG/MAG با گاز محافظ نیز در واقع همان جوشکاری قوس الکتریکی با گاز محافظ شامل دو روش MIG و MAG میباشد. تفاوت بین این دو روش در نوع گاز مصرفی بوده که برای محافظت جوش بکار میرود. در روش MIG گاز محافظ از نوع گاز خنثی (آرگون یا هلیوم) بوده، در حالیکه در روش MAG گاز محافظ فعال بوده (نظیر CO2 یا ترکیبی از آن با آرگون).

مقطع برش خورده یک تورچ جوشکاری قوسی با گاز محافظ: ۱.دسته تورچ ۲.دی الکتریک فنولی قالبگیری شده (سفید) و مهره رزوه دار فلزی (زرد رنگ). ۳.دیفیوزر گاز محافظ ۴.نوک تماسی ۵.سمت خروجی نازل

جوشکاری پلاسما یا PAW

جوشکاری پلاسما یا همان PAW: واژه پلاسما به معنای گاز یونیزه شده بوده و حالت چهارم یک ماده میباشد. چنانچه هوا یا گاز محافظ در قوس الکتریکی، شرایط گذر به حالت پلاسما را بیابند، قوس الکتریکی مربوطه دارای انرژی حرارتی زیادی خواهد شد به طوری که درجه حرارت قوس به بیش از ۲۰۰۰۰ درجه سانتیگراد میرسد.

کمپانی هرمس با همکاری کره جنوبی فناوری جدیدی در ایران ارائه کرده است.

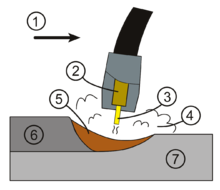

سطح جوش GMAW (قوسی با گاز محافظ): 1.جهت جابجایی ۲.لوله تماس ۳.الکترود ۴.گاز محافظ ۵.فلز جوش ذوب شده ۶.فلز جوش جامد شده ۷.قطعه کار.

تجهیزات و مواد

منبع نیرو POWER SOURCE

جریان متناوب به ندرت در روش GMAW بکار میرود. بیشترین استفاده از جریان مستقیم با وضعیت REVERSE-POLARITY میباشد. البته گاهی اوقات که که ضرورت ایجاب کند که نفوذ کم باشد از وضعیت STRAIGHT-POLARITY استفاده میگردد. انتخاب بین ژنراتور و ترانس رکتیفایر بستگی به قابلیت دسترسی به برق دارد. اگر در زمینه دسترسی به خطوط نیرو مشگلی وجود نداشته باشد. ترانس رکتیفایر ترجیح داده میشود زیرا هم ارزانتر است هم تعمیر نگهداری آن آسانتر میباشد. در GMAW هم از منابع قدرت ولتاژ ثابت استفاده میگردد هم از جریان ثابت.

مشعل جوشکاری welding gun

مشعل جوشکاری یا همان تورچ بسته به نوع جوشکاری و متناسب با روش به کارگیری شده و نوع قوس الکتریکی

سیستم تغذیه کننده WIRE-FEED SYSTEM

این سیستم تشکیل گردیده است از یک موتور الکتریکی، غلتکهای متغیر، و تجهیزات نگهدارنده و هدایتکننده سیم جوش. انواع مختلقی از سیستمهای تغذیهکننده سیم وجود دارد، که با توجه به ضخامت الکترود و جنس آن و هم چنین شرایط کار قابل استفاده هستند. این سیستم میتواند به صورت جدا از واحد کنترلکننده سرعت باشد یا میتواند با آن یکپارچه باشد. برای بعضی از کاربردهای خاص میتوان سیستم تغذیهکننده را بر روی مشعل نیز تعبیه نمود. در هنگامی که از سیم جوش با آلیاژ نرم استفاده میشود، مناسب است از تغذیهکننده ای با حالت PUSH-PULL استفاده گردد. در تغذیه کنندهها با توجه به سختی سیم جوش از غلتکهایی با اشکال مختلف مانند V,U یا مسطح استفاده میگردد.

مزایا و معایب

مزایا

- سرعت جوشکاری در این روش بالاست.

- نرخ رسوب, نزدیک به روش زیر پودری SAW است.

- استفاده از سیم جوش امکان جوشکاری طویل و بدون توقف را فراهم میسازد.

- امکان نفوذ بیشتر از روش زیرپودری فراهم است که در این صورت امکان ایجاد گرده کوچکتر با استحکام مشابه فراهم است.

- احتیاج به تواناییهای شخصی کمتری برای جوشکاری دارد.

- به دلیل عدم وجود سرباره احتیاج به تمیزکاری کمی دارد.

معایب

- تجهیزات این روش به نسبت گران و حمل و نقل آن مشکلتر از SMAW است.

- استفاده از این روش برای مقاطعی که دسترسی به آنها مشکل است با محدودیت در زمینه محافظت گاز مواجه است.

- استفاده از این روش در فضای باز به دلیل امکان وزش باد و اخلال در محافظت گاز با محدودیت مواجه است.

- به دلیل عدم وجود گل جوش و به تبع آن نرخ انجماد بالاتر در فولادهای سختیپذیر امکان ترک خوردن در فلز جوش وجود دارد.

خطرات

در حین انجام این جوش اشعه ناشی از جوش از محدوده IR تا UV متصاعد شده که بخش مادون قرمز آن در صورت عدم استفاده از ماسک محافظ موجب «کاتاراکت» میشود و بخش UV هم که مربوط به امواج فرابنفش است نیز بسیار خطرناک است. به همین دلیل استفاده از ماسک محافظ با حداقل نمره ۱۰ الی ۱۱ بهتر است.

ابزار جاب متشکل از یک تیم جوان و پویا با انگیزه بالا اقدام به راه اندازی فروشگاه اینترنتی ابزار جاب نمودند تا با یاری خدا و حمایت شما عزیزان بتوانیم بهترین ابزارها را با بالاترین کیفیت و با قیمتی یکسان برای تمامی هموطن های عزیزمان در هر نقطه از کشور پهناورمان به ارمغان آوریم. امید بر آن داریم که بتوانیم در این راه پیروز باشیم.

ابزار جاب متشکل از یک تیم جوان و پویا با انگیزه بالا اقدام به راه اندازی فروشگاه اینترنتی ابزار جاب نمودند تا با یاری خدا و حمایت شما عزیزان بتوانیم بهترین ابزارها را با بالاترین کیفیت و با قیمتی یکسان برای تمامی هموطن های عزیزمان در هر نقطه از کشور پهناورمان به ارمغان آوریم. امید بر آن داریم که بتوانیم در این راه پیروز باشیم.

دیدگاه خود را بنویسید